鍛造鋁鍛件加工方法

鍛造鋁鍛件的加工方法需結(jié)合鋁合金特性(低熔點、易氧化、高塑性),涵蓋 坯料制備、鍛造成形、熱處理、精加工及檢測 等關(guān)鍵環(huán)節(jié)。以下是系統(tǒng)化的加工方法說明:

一、坯料制備

材料選擇

常用合金:6061(T6)、7075(T651)、2024(T351)等,需符合AMS 4117或GB/T 3190標準。

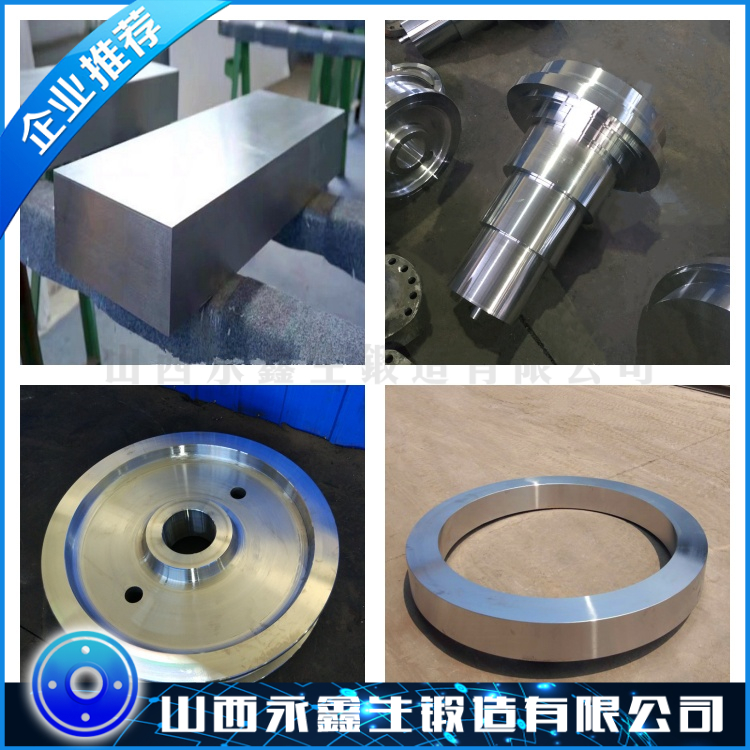

坯料形式:擠壓棒材、軋制板材或預(yù)鍛坯,需經(jīng)超聲波探傷(UT)檢測內(nèi)部缺陷。

下料與預(yù)處理

鋸切:硬質(zhì)合金圓鋸,冷卻液潤滑(防止鋁屑粘刀)。

表面清理:堿洗(NaOH溶液)去除氧化膜,再酸洗(HNO3)中和。

二、鍛造工藝

1. 加熱工藝

溫度控制:

6XXX系(如6061):450℃~480℃

7XXX系(如7075):380℃~420℃(避免過燒)

保溫時間:每100mm截面保溫1~1.5小時,電爐加熱(±10℃精度)。

2. 鍛造方法

工藝 適用場景 技術(shù)要點

自由鍛 小批量、大尺寸(如飛機框梁) 鐓粗+拔長結(jié)合,變形量≤60%/火次

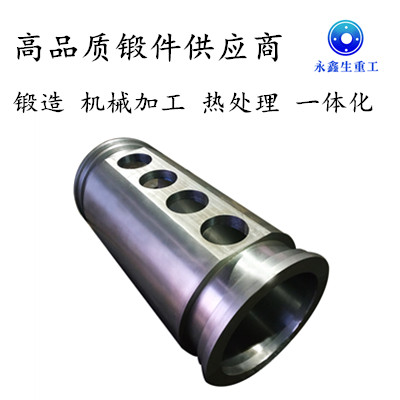

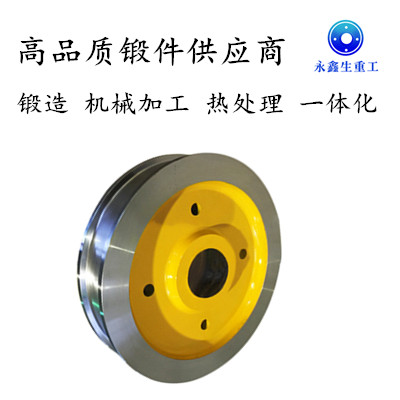

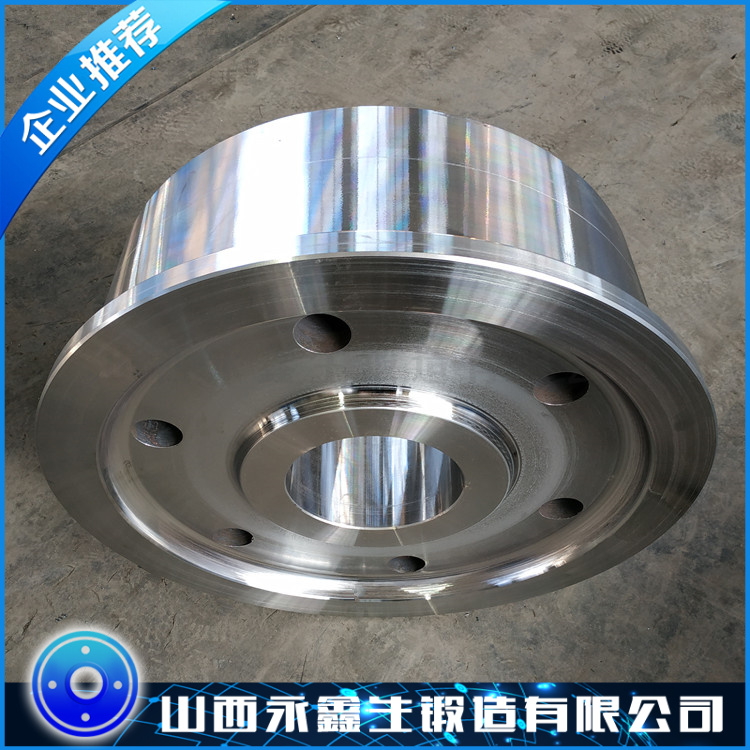

模鍛 復(fù)雜形狀(如汽車輪轂) 閉式模鍛,模具預(yù)熱至250℃~300℃

等溫鍛 高精度航空件(如渦輪盤) 低速變形(0.1~1mm/s),溫度均勻性±5℃

3. 關(guān)鍵控制點

潤滑:石墨基或水基潤滑劑,減少模具粘鋁。

終鍛溫度:≥300℃(6XXX系)或≥250℃(7XXX系),防止冷作裂紋。

流線控制:金屬纖維沿受力方向分布(如輪轂的徑向流線)。

三、熱處理工藝

固溶處理

溫度:

6061:530℃±5℃

7075:480℃±5℃

冷卻:水淬(轉(zhuǎn)移時間≤15秒),防止β相粗化。

時效處理

T6狀態(tài):

6061:175℃×8h

7075:120℃×24h

T7狀態(tài)(過時效):提高抗應(yīng)力腐蝕能力(如7075-T7351)。

四、機械加工

1. 切削加工

車削/銑削:

刀具:金剛石或PCD刀具(壽命提高5倍),切削速度200~500m/min。

參數(shù):淺切深(≤2mm)+高進給,避免積屑瘤。

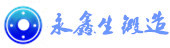

鉆孔:

螺旋槽鉆頭,頂角118°,冷卻液沖洗排屑。

2. 表面處理

陽極氧化:膜厚10~25μm(如6061輪轂,耐蝕+美觀)。

噴丸強化:Almen強度0.15~0.3mmA,提升疲勞壽命30%。

五、質(zhì)量檢測

1. 無損檢測(NDT)

方法 檢測內(nèi)容 標準

滲透檢測(PT) 表面裂紋 ASTM E165

超聲波(UT) 內(nèi)部夾雜(≥Φ1mm) ASTM B594

X射線(RT) 氣孔、縮松 ISO 5579

2. 力學性能測試

拉伸試驗:7075-T651典型要求:σb≥560MPa,δ≥7%。

硬度:6061-T6為HB 95~100;7075-T6為HB 150~160。

3. 尺寸檢測

三坐標測量(CMM):輪廓度≤0.1mm(如航空結(jié)構(gòu)件)。

圓度儀:軸承配合面圓度≤0.05mm。

六、常見問題與對策

缺陷 原因 解決方案

過燒 加熱超溫或局部過熱 控溫+爐內(nèi)氣氛均勻

表面折疊 模具圓角不足或潤滑不良 優(yōu)化模具設(shè)計,噴涂潤滑劑

淬火變形 冷卻速率不均 采用聚合物淬火液(如PAG)

七、典型應(yīng)用案例

航空航天:7075-T651飛機翼肋(模鍛+時效)。

汽車:6061-T6鍛造輪轂(旋壓+陽極氧化)。

軍工:2024-T351導(dǎo)彈艙體(自由鍛+噴丸強化)。

鋁鍛件加工核心在于:

低溫鍛造:避免過熱(7XXX系尤其敏感)。

快速淬火:固溶后秒級轉(zhuǎn)移,防止強度損失。

精密加工:高轉(zhuǎn)速+鋒利刀具,減少毛刺。

工藝鏈優(yōu)化方向:

近凈成形:減少機加工余量(目標≤3mm)。

復(fù)合工藝:鍛坯+局部3D打印強化(如齒部激光熔覆)。

我們只做好鍛件 不銹鋼鍛件www.ivcve.cn

文章原創(chuàng)如需轉(zhuǎn)載請注明永鑫生鍛造廠提供!