不銹鋼鍛件的超聲波檢測(UT)需針對其高合金特性(如粗晶、各向異性、聲衰減大)優化工藝。以下是基于ASTM A745、GB/T 6402等標準的專業檢測方法及關鍵控制點:

一、不銹鋼鍛件UT檢測難點與對策

難點解決方案

粗晶組織干擾 選用低頻探頭(0.5~2 MHz),采用雙晶聚焦探頭或相控陣技術(PAUT)降低噪聲

聲波衰減嚴重 提高發射電壓(≥400V),使用高阻尼探頭

各向異性 多方向掃查(至少0°、45°、90°三個方向),對比不同角度檢測結果

奧氏體焊縫檢測 專有探頭設計(如爬波探頭),配合TOFD(時間飛行衍射)技術

二、檢測設備與參數優化

儀器要求

數字式超聲波探傷儀,帶寬≥20 MHz,采樣率≥100 MHz(如奧林巴斯EPOCH 650)。

探頭選擇:

縱波檢測:1~2.5 MHz雙晶直探頭(近表面分辨率高)。

橫波檢測:1.5 MHz斜探頭(K1~K2,折射角35°~70°)。

相控陣探頭:2.5 MHz線性陣列(16~64晶片),扇形掃描(30°~70°)。

校準試塊

材質匹配:必須與被檢不銹鋼鍛件同系列(如304L鍛件用304L試塊)。

人工缺陷:平底孔(φ1~6mm)、側鉆孔(模擬裂紋),建議按ASTM E428制作。

三、檢測前準備

表面處理

檢測區域拋光至Ra≤3.2μm(奧氏體鋼需避免磁性拋光污染)。

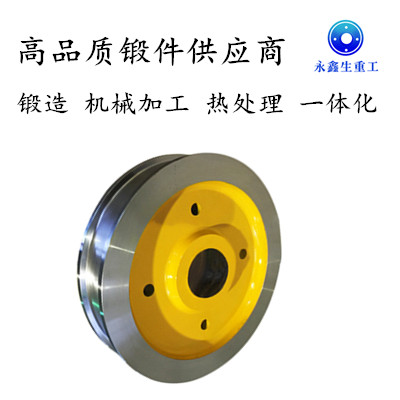

曲面部位使用匹配楔塊(如輪轂圓弧面專用斜楔)。

靈敏度校準

DAC曲線法:用φ2mm平底孔試塊建立距離-振幅曲線,增益余量≥10dB。

TCG校正(相控陣):對深度補償,確保全厚度靈敏度一致。

四、檢測方法與步驟

1. 縱波檢測(厚度≥50mm)

掃查方式:螺旋線掃查(間距≤探頭直徑1/2),速度≤150mm/s。

缺陷判定:

底波衰減≥50%時提示存在大缺陷。

當量缺陷尺寸計算:?=AdAr×?r?=×?r(AdAd為缺陷回波幅度,ArAr為參考回波,?r?r為參考缺陷尺寸)。

2. 橫波檢測(近表面缺陷)

扇形掃描(相控陣):覆蓋30°~70°,聚焦法則設置5~10mm步進。

缺陷定位:

深度 d=S?cos?βd=S?cosβ(SS為聲程,ββ為折射角)。

長度測量:6dB降落法。

3. 雙晶探頭檢測(薄壁件)

檢測范圍:3~25mm,分辨率可達φ0.5mm。

五、缺陷評定標準(ASTM A745/GB/T 4162)

缺陷類型驗收閾值(常規工況)嚴苛工況(核電/航空)

單個缺陷 ≤φ3mm當量 ≤φ1.6mm當量

線性缺陷 長度≤15mm 長度≤6mm

密集缺陷 任意100×100mm內≤5個φ2mm 任意50×50mm內≤3個φ1mm

六、特殊工藝應用

TOFD技術

對裂紋高度測量精度達±0.5mm,需設置PCS(探頭中心距)=2×tanβ×檢測深度。

全矩陣捕獲(FMC)

適用于復雜幾何鍛件,通過全數據采集實現三維成像。

七、報告與記錄

必備內容:

材料牌號、熱處理狀態、晶粒度等級(ASTM E112)。

缺陷三維坐標、當量尺寸、取向(用C掃描圖像展示)。

數據存檔:原始A掃描數據+相控陣S掃描圖像,保存期限≥10年。

八、常見問題處理

現象原因分析解決措施

林狀回波 粗晶散射 改用低頻寬帶探頭+時域濾波

信號漂移 溫度變化導致聲速變化 檢測前在工件表面放置溫度傳感器校準

假缺陷信號 幾何反射(如鍵槽、孔洞) 結合CAD模型進行仿真對比

對于雙相不銹鋼鍛件(如2205),需額外檢測α/γ相界面的微裂紋(建議配合微觀組織分析)。檢測人員需持有EN 473/ISO 9712 UT III級資質。

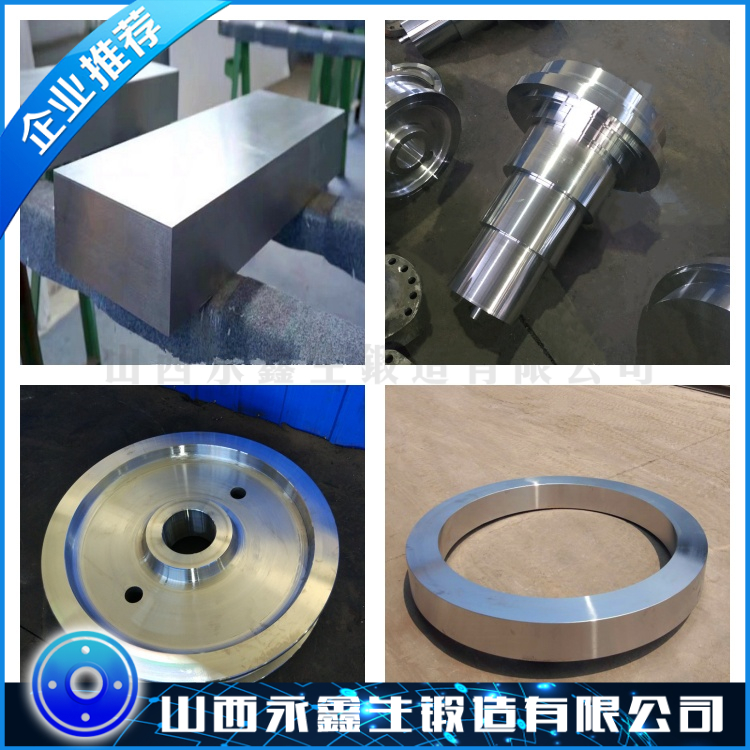

我們只做好鍛件 不銹鋼鍛件www.ivcve.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!