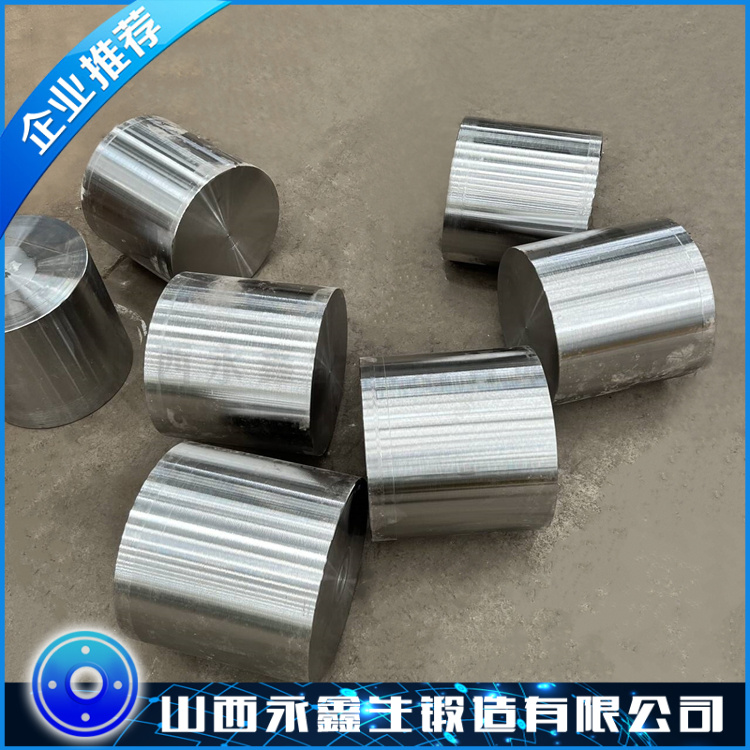

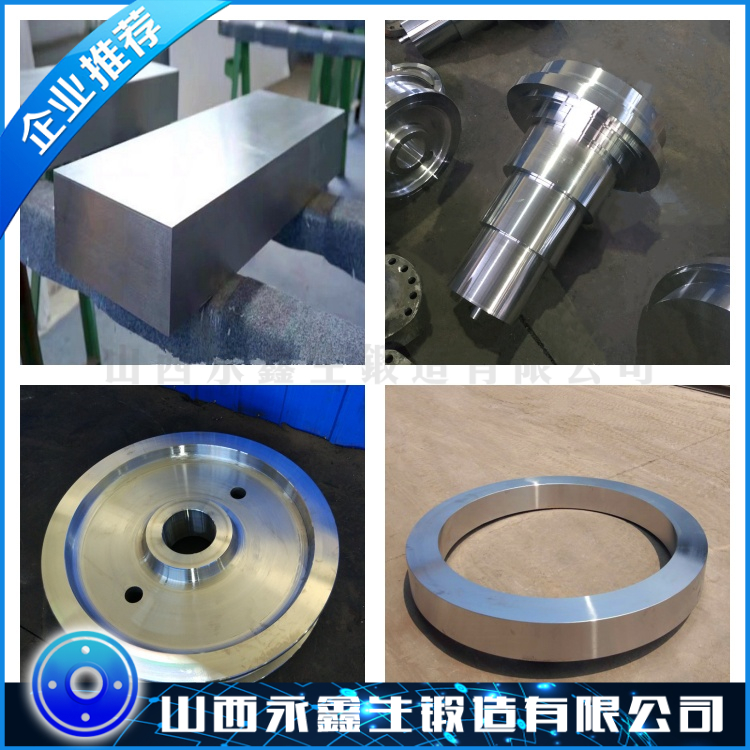

不銹鋼鍛件生產流程解析

不銹鋼鍛件的生產流程需要兼顧材料特性和高精度要求,其核心工藝比普通碳鋼更復雜。以下是詳細解析,重點突出不銹鋼的特殊處理環節:

1. 原材料控制

選材標準:

奧氏體不銹鋼(304/316L):需控制C≤0.08%,添加Mo(316L含2-3%)

馬氏體不銹鋼(420/440C):精確控制Cr(12-18%)和C(0.15-1.2%)比例

雙相鋼(2205):鐵素體/奧氏體比例控制在40-60%

入廠檢測:

光譜分析(OES)驗證成分

超聲波探傷(晶粒粗大需改用TOFD檢測)

2. 下料與預處理

切割工藝:

等離子切割(厚度>50mm)

水刀切割(薄板,避免熱影響區)

表面處理:

噴砂去除氧化皮(禁用碳鋼砂粒,防止鐵污染)

酸洗鈍化(HNO3+HF混合液,溫度50-60℃)

3. 加熱工藝

不銹鋼類型加熱溫度范圍關鍵控制點

奧氏體鋼 1150-1200℃ 防止σ相析出(<900℃快冷)

馬氏體鋼 1100-1150℃ 脫碳層控制(爐氣露點-40℃)

雙相鋼 1050-1100℃ 兩相平衡(水淬速率>30℃/s)

加熱設備:

電爐(控溫精度±5℃)或天然氣爐(需低硫燃料)

采用陶瓷墊板(避免鐵鱗粘結)

4. 鍛造工藝

4.1 變形控制

鍛造比:≥4(核電級要求≥6)

變形速率:0.1-1s?1(避免開裂)

特殊工藝:

奧氏體鋼:最后一火次變形量>20%(避免晶間腐蝕敏感區)

馬氏體鋼:鍛后立即退火(HRC≤28)

4.2 典型鍛造設備

自由鍛:

液壓機(8000T以上)用于大型筒體

變形速率可控在0.5mm/s

模鍛:

精鍛機(徑向精度±0.3mm)

等溫鍛造(用于復雜形狀件)

5. 熱處理關鍵工藝

5.1 奧氏體不銹鋼

固溶處理:

1040-1100℃保溫(壁厚×1.5min/mm)

水淬(冷卻速率>200℃/min)

穩定化處理(含Ti/Nb鋼):

850-900℃保溫2-4h,空冷

5.2 馬氏體不銹鋼

退火:

完全退火:850℃緩冷至600℃

球化退火:780℃×4h→爐冷至500℃

調質處理:

淬火:1000-1050℃油淬

回火:200-300℃(刀具鋼)或600-700℃(結構件)

6. 機加工特殊要求

6.1 刀具選擇

加工類型推薦刀具材質切削參數調整系數(vs碳鋼)

車削 金剛石涂層硬質合金 轉速×0.6,進給×0.8

銑削 陶瓷刀具 切深×0.5

鉆孔 鈷高速鋼(M42) 轉速×0.4,冷卻量×2

6.2 防變形措施

裝夾方案:

液壓膨脹芯軸(膨脹量0.02-0.05mm)

低熔點合金填充(Wood合金,熔點70℃)

工藝設計:

對稱加工(交替切削抵消應力)

分階段釋放應力(粗精加工間隔24h)

7. 表面處理與防護

電解拋光:

參數:電壓10-15V,溫度60-70℃,時間5-10min

效果:Ra從1.6μm降至0.2μm

鈍化處理:

硝酸(20-50%)+重鉻酸鈉(2-5%),50℃×30min

防污染管理:

專用不銹鋼工具(鋼絲刷/砂輪)

禁用水溶性切削液(氯離子<50ppm)

8. 檢測與驗收

8.1 無損檢測

滲透檢測(PT):

紅色顯像劑(靈敏度0.001mm開口缺陷)

相控陣超聲(PAUT):

64陣元探頭,檢出Φ1mm當量缺陷

8.2 腐蝕試驗

試驗類型執行標準合格指標

晶間腐蝕 ASTM A262-E 彎曲后無裂紋

點腐蝕 ASTM G48 失重<2g/m2

應力腐蝕 ISO 15324 1000h無裂紋

9. 典型應用案例

核電主泵殼體(316LN):

真空冶煉+電渣重熔

多向模鍛(三向壓應力狀態)

冷變形量控制<15%(避免馬氏體相變)

航空發動機葉片(17-4PH):

精密鍛造(型線公差±0.05mm)

H900時效處理(482℃×1h)

噴丸強化(覆蓋率200%)

10. 生產流程優化趨勢

數字化鍛造:

DEFORM模擬優化鍛件鍛造工藝

紅外熱像儀實時監控溫度場

綠色熱處理:

真空滲氮替代鹽浴氮化

脈沖磁場輔助固溶處理(節能30%)

不銹鋼鍛件生產需特別注意:

全程鐵素體污染防控(從下料到包裝)

熱加工區間嚴格控制(避免475℃脆性區)

加工硬化層管理(每道次去除≥0.1mm)

通過上述流程控制,可達到:

航空級鍛件:晶粒度ASTM 6級以上,疲勞壽命提升3-5倍

化工容器鍛件:年腐蝕率<0.1mm(在80℃濃硫酸介質中)