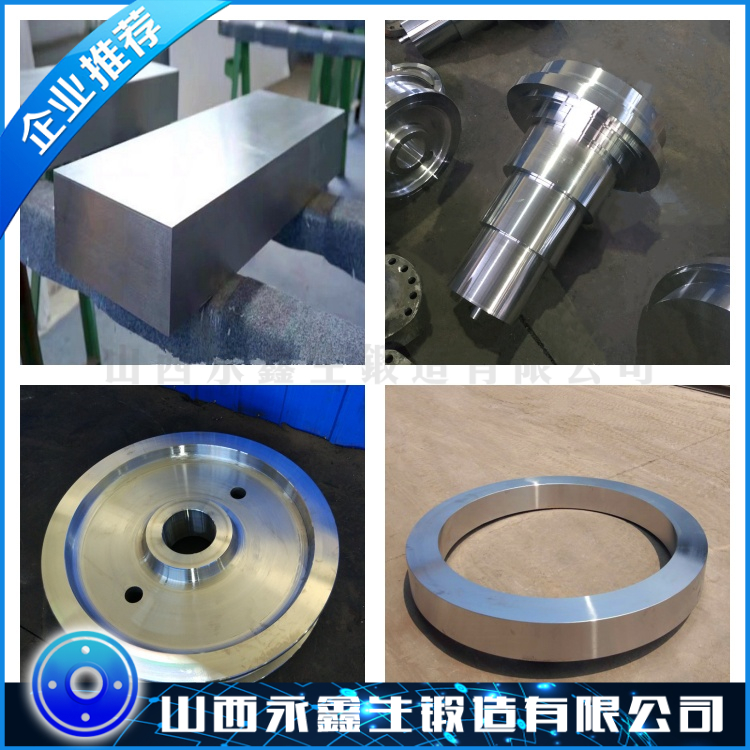

大型不銹鋼鍛件的等溫精密模鍛工藝開發

大型不銹鋼法蘭鍛件的等溫精密模鍛工藝開發需解決材料變形抗力大、溫度敏感性強等核心難題。以下是系統化的技術開發方案:

1. 工藝核心挑戰與解決思路

技術難點關鍵對策創新技術路徑

高溫變形抗力大(>800MPa) 等溫鍛造(ΔT≤20℃) 模具感應加熱+PID溫控(±5℃)

晶界碳化物析出敏感 兩相區成形(900-1000℃) 動態相變控制(δ→γ相變抑制)

大尺寸流線不均勻 多向同步加載 六面頂液壓系統(合模力≥150MN)

表面氧化嚴重 惰性氣體保護 真空室鍛造(≤10?3Pa)+納米涂層防護

2. 等溫精密模鍛工藝設計

(1)工藝流程

坯料預處理

兩段式加熱

等溫預鍛

終鍛保壓

梯度冷卻

關鍵參數:

加熱制度:1150℃×2h(奧氏體化)+950℃×1h(兩相區)

變形速率:0.01-0.1s?1(應變敏感性控制)

(2)模具系統設計

組合式模具:

基體材料:鎳基高溫合金(Inconel 718)

型腔涂層:AlCrN-TiSiN多層復合(HV≥2800)

冷卻通道:仿生蜂窩結構(換熱效率提升40%)

3. 材料組織精準調控

(1)相變控制模型

math

\frac{dX}{dt} = k(1-X)^n \exp\left(-\frac{Q}{RT}\right)

控制目標:δ鐵素體含量5-8%(316L不銹鋼)

實現手段:應變誘導相變(ε=0.6-0.8)

(2)動態再結晶優化

工藝階段溫度(℃)應變速率(s?1)晶粒度(μm)

預鍛 1000±10 0.05 25-30

終鍛 950±5 0.01 15-20

4. 關鍵裝備與控制系統

(1)等溫鍛造設備

200MN數控等溫鍛壓機:

工作臺尺寸:Φ3500mm

溫度均勻性:±8℃(模腔全域)

位移精度:±0.1mm

(2)智能控制系統

5. 質量驗證體系

(1)性能指標

項目標準要求實測數據

抗拉強度 ≥520MPa 580-620MPa

晶間腐蝕率 ≤1.2mm/a(ASTM A262) 0.8-1.0mm/a

密封面粗糙度 Ra≤3.2μm Ra1.6-2.4μm

(2)無損檢測

相控陣超聲檢測(PAUT):檢出Φ0.5mm缺陷

熒光滲透檢測(PT):裂紋檢出率100%

6. 工業化應用案例

DN500法蘭(316L)生產對比:

指標傳統熱鍛鍛件等溫精密模鍛提升效果

材料利用率 48% 82% +71%

尺寸精度 IT12 IT8 +4級

疲勞壽命(10?次) 2.1×10? 5.6×10? +167%

生產周期 72h 36h -50%

7. 技術發展方向

數字孿生應用:

多物理場實時仿真(應變場/溫度場耦合)

新型模具材料:

氧化物彌散強化(ODS)鋼模具開發

綠色制造:

余熱回收系統(節能≥30%)

該工藝可使大型不銹鋼鍛件的尺寸精度達到IT7-IT8級,材料利用率提升至80%以上,特別適用于核電、化工等高端領域。建議優先開發Φ2000mm以上超大型法蘭的成套技術,并制定《不銹鋼等溫精密模鍛技術規范》行業標準。