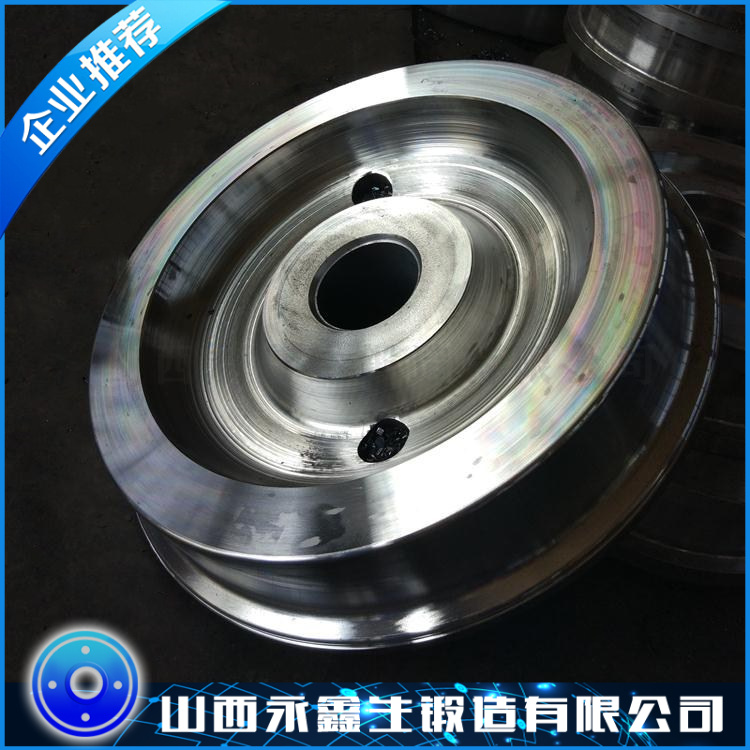

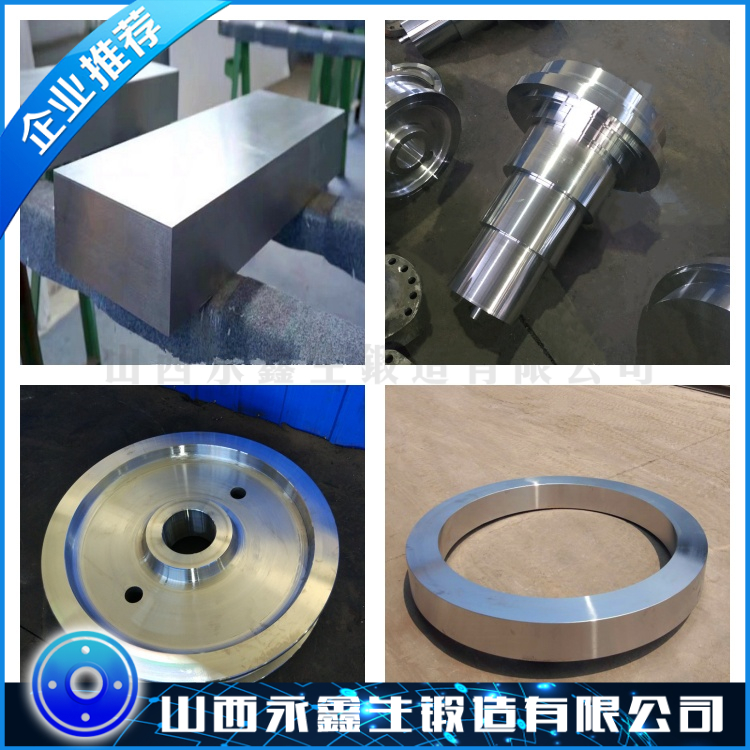

環形鍛件的工藝

環形鍛件(Ring Forgings)是不銹鋼鍛件中的一種重要類型,廣泛應用于航空航天、能源、化工、軸承等領域。其制造工藝主要包括自由鍛環軋(Ring Rolling)和模鍛兩種方法,其中環軋工藝是生產大型、高性能環形件的首選方法。

、

、

1. 環形鍛件的制造工藝流程

環形鍛件的典型工藝流程如下:

(1) 原材料準備

材料選擇:奧氏體不銹鋼(304、316)、馬氏體不銹鋼(410、420)、雙相不銹鋼(2205)等。

下料:鋸切、火焰切割或等離子切割,確保坯料尺寸符合要求。

表面處理:去除氧化皮、油污,防止鍛造缺陷。

(2) 預制坯(預鍛)

鐓粗:將坯料加熱至鍛造溫度后,在壓力機上進行鐓粗,形成餅狀坯料。

沖孔:使用沖床或馬架擴孔,形成空心坯(環坯)。

修整:確保環坯尺寸均勻,避免后續軋制時偏心或壁厚不均。

(3) 環軋(Ring Rolling)

環軋是環形鍛件成型的核心工藝,分為徑向軋制和軸向軋制兩種方式。

徑向軋制(主要方式):環坯在軋輥和芯輥之間旋轉,壁厚減小,直徑增大。

軸向軋制(輔助方式):控制環件高度,適用于復雜截面環形件(如L型、T型環)。

關鍵參數:

溫度控制:奧氏體不銹鋼(1000-1150℃),馬氏體不銹鋼(950-1100℃)。

軋制速度:避免過快導致變形不均或裂紋。

進給量:逐步調整,確保尺寸精度。

(4) 熱處理

固溶處理(奧氏體不銹鋼):1050-1100℃水冷,提高耐蝕性。

淬火+回火(馬氏體不銹鋼):如410鋼需油淬+600℃回火。

去應力退火:消除殘余應力,防止變形或開裂。

(5) 機械加工

車削/銑削:加工至最終尺寸(如軸承環、法蘭等)。

磨削:高精度表面處理(如航空發動機環件)。

(6) 檢測

尺寸檢測:直徑、圓度、壁厚等。

無損檢測(NDT):超聲波(UT)、滲透(PT)、磁粉(MT)檢測內部和表面缺陷。

力學性能測試:硬度、拉伸、沖擊試驗等。

2. 環形鍛件的關鍵工藝控制點

工藝環節關鍵控制點常見問題及對策

材料選擇 耐蝕性、強度匹配 避免σ相析出(雙相鋼)、晶間腐蝕(奧氏體鋼)

加熱 溫度均勻性、氧化控制 采用保護氣氛加熱,避免過熱

環軋 軋制力、進給速度 防止偏心、壁厚不均

熱處理 冷卻速率、溫度均勻性 避免變形、開裂

機加工 刀具選擇、切削參數 防止加工硬化(奧氏體鋼)

3. 環形鍛件的應用

航空航天:發動機機匣、渦輪環、火箭殼體。

能源:核電法蘭、風電軸承環。

化工:高壓反應釜密封環、閥門法蘭。

軸承:大型軸承套圈(風電、軋機軸承)。

4. 環形鍛件 vs. 普通鍛件的區別

對比項環形鍛件普通鍛件

成型方式 環軋(徑向/軸向) 自由鍛/模鍛

材料利用率 高(近凈成型) 較低(需大量機加工)

力學性能 纖維流線沿圓周分布,抗疲勞性好 取決于鍛造方向

適用尺寸 大直徑(可達10m以上) 中小型件為主

5. 未來發展趨勢

精密環軋技術:提高尺寸精度,減少機加工余量。

數值模擬優化:通過有限元分析(FEA)優化軋制工藝參數。

新材料應用:如高氮不銹鋼、鎳基合金環形件。

環形鍛件的核心工藝是環軋成型,其優勢在于材料利用率高、力學性能優異,適用于大尺寸、高精度環形結構件。通過嚴格控制加熱、軋制、熱處理等關鍵環節,可確保鍛件質量滿足高端行業需求。