不銹鋼鍛件的工藝

不銹鋼鍛件的制造工藝涉及多個關鍵步驟,需綜合考慮材料特性、成型要求和性能目標。以下是詳細的工藝流程及要點:

1. 材料選擇

常用不銹鋼鍛件類型:

奧氏體不銹鋼(如304、316):耐腐蝕性好,無磁性,但加工硬化傾向強。

馬氏體不銹鋼(如410、420):可通過熱處理強化,但焊接性較差。

雙相不銹鋼(如2205):兼具高強度與耐蝕性,但熱加工窗口窄。

選材依據:根據耐腐蝕性、強度、溫度要求及后續加工性能選擇。

2. 下料與預處理

下料:鋸切、火焰切割或等離子切割,確保尺寸精度,避免毛刺。

表面清理:去除氧化皮、油污,防止鍛造缺陷(如裂紋、夾雜)。

3. 加熱工藝

溫度控制:

奧氏體不銹鋼:1100-1200℃(避免晶界碳化物析出,防止“敏化”)。

馬氏體不銹鋼:1000-1100℃(需嚴格控制終鍛溫度,防止開裂)。

加熱速度:緩慢升溫(尤其大截面坯料),避免熱應力。

保護氣氛:采用惰性氣體或真空爐,減少氧化和滲碳。

4. 鍛造工藝

鍛造方法:

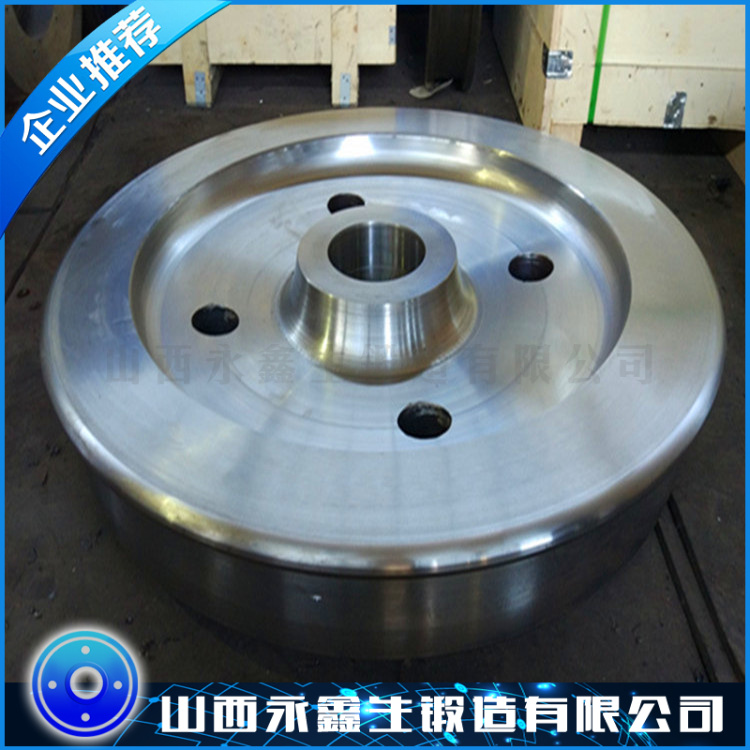

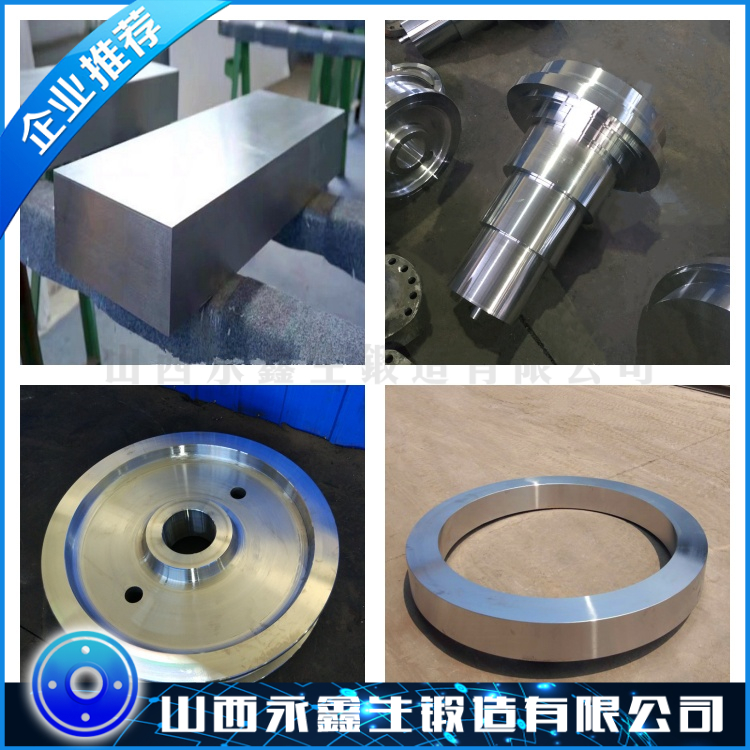

自由鍛:適用于小批量、大型鍛件(如閥體、軸類)。

模鍛:用于復雜形狀、高精度件(如法蘭、齒輪坯)。

關鍵參數:

變形量:通常控制在20%-60%,避免過熱或加工不足。

終鍛溫度:

奧氏體不銹鋼:≥850℃(防止σ相析出)。

馬氏體不銹鋼:≥800℃(避免冷裂紋)。

操作要點:

避免局部過冷,鍛后及時回爐保溫。

雙相不銹鋼需快速冷卻通過脆性溫度區間(475℃脆性區)。

5. 冷卻與熱處理

冷卻方式:

奧氏體不銹鋼:空冷或水冷(快速通過敏化溫度區)。

馬氏體不銹鋼:緩冷(如爐冷)后立即回火,防止開裂。

熱處理工藝:

固溶處理(奧氏體鋼):1050-1100℃淬火,恢復耐蝕性。

淬火+回火(馬氏體鋼):如410鋼需油淬+600℃回火。

去應力退火:針對復雜鍛件,消除殘余應力。

6. 機械加工與精整

機加工:車削、銑削等,注意刀具選擇(如硬質合金刀具)和冷卻液(避免氯離子腐蝕)。

表面處理:

噴砂、拋光:提升表面光潔度。

酸洗鈍化:去除氧化層,形成鈍化膜(針對奧氏體鋼)。

7. 質量檢測

無損檢測:

超聲波探傷:檢測內部缺陷(氣孔、夾雜)。

滲透檢測(PT)或磁粉檢測(MT):檢查表面裂紋。

理化性能測試:

力學性能(抗拉強度、沖擊韌性)。

耐蝕性試驗(如鹽霧試驗、晶間腐蝕測試)。

8. 常見問題與對策

開裂:控制終鍛溫度,避免低溫鍛造;優化加熱/冷卻速率。

晶間腐蝕:合理選擇固溶處理工藝,避免碳化物析出。

尺寸超差:精確控制模具設計及鍛造公差。

應用領域

石油化工:耐酸泵體、閥門。

航空航天:高強度結構件。

能源:核電法蘭、渦輪部件。

通過嚴格把控工藝參數和熱處理制度,可確保不銹鋼鍛件兼具優異的力學性能和耐腐蝕性。